Aapo Kirvesniemi

Leppävaara on ollut merkittävä alue Espoon historiassa monin tavoin. Kun Helsingistä Turkuun johtava rautatie valmistui vuonna 1903, se avasi uusia mahdollisuuksia yhteyksille Helsingin ulkopuolelle ja loi perustan Leppävaaran kasvulle ja kehitykselle. Tämä näkyi muun muassa suuren huvila- ja omakotialueen syntymisenä Leppävaaraan radan pohjoispuolelle. Leppävaara kehittyi maaseutumaisesta ympäristöstä teollisuuskeskittymäksi ja lopulta merkittäväksi asuin- ja liikealueeksi. Leppävaaran yritykset keskittyivät pitkään rautatieaseman ympäristöön.

Lintuvaaran alueella sijaitsi aikoinaan Bergansin tilaan kuulunut Harakan torppa. Sen alueita alettiin palstoittaa asutustonteiksi vuonna 1907. Alueen nimi vaihtui 1960-luvun alussa Harakasta Lintuvaaraksi. Teollisuusalueen rakentaminen Palokärjentielle alkoi 1950-luvulla. Harakassa oli toki ennestään monenlaista yritystoimintaa kuten puusepän verstaita ja erilaisia pikkupajoja, lukuisia kauppaliikkeitä talojen kivijaloissa,

muutama kauppapuutarha sekä tietysti legendaarinen Mansikkalan leipomo. Kino Luxin elokuvateatteri avattiin jo vuonna 1954.

Airam Lintuvaarassa

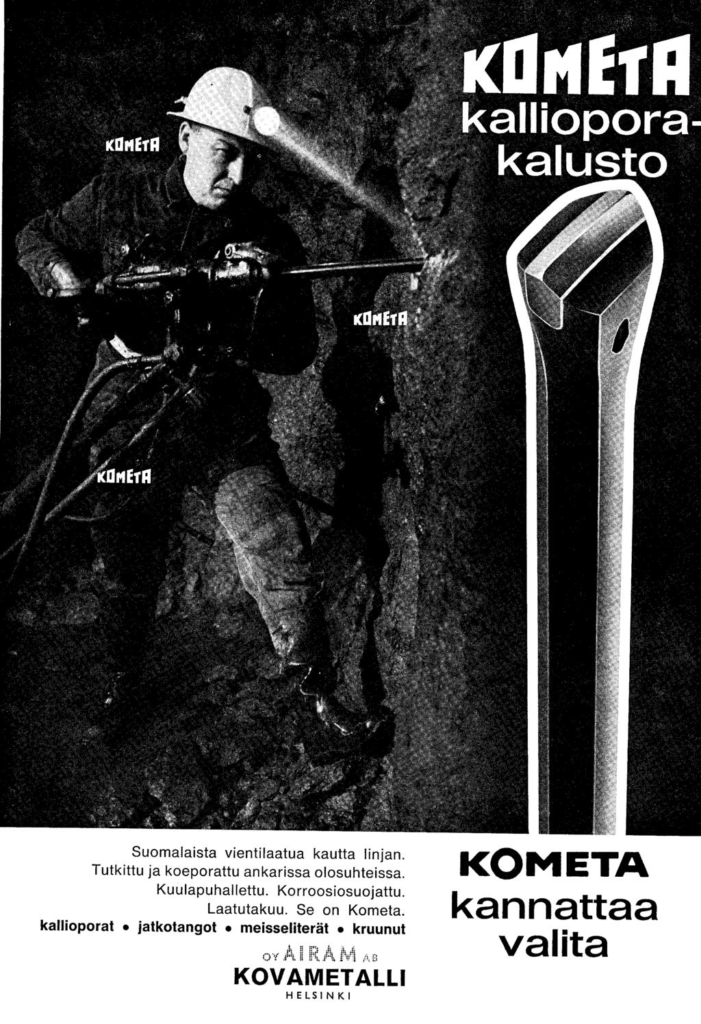

KOMETA-tehtaat, jonka nimi näkyi maantien osoitetolpassa, oli yleisnimitys alun perin Oy Kovametalli Ab -nimisen yrityksen kovametallituotteita valmistavalle tehtaalle.

Airam Oy on tunnettu suomalainen teollisuusyritys, jonka brändi oli aikoinaan erittäin vahva Suomessa. Jos 1900-luvulla hiekkalaatikolla leikkivältä lapselta olisi kysytty, mikä on Airam, vastaus olisi luultavasti ollut: sähkölamppu. Usein siihen olisi vielä lisätty taskulampun patteri, ja ehkä joku olisi maininnut myös termospullon.

Airam aloittaa kovametallin valmistuksen Suomessa

Sotavuosien jälkeen Suomeen syntyi useita uusia teollisuusyrityksiä, jotka toimivat ennen tuntemattomilla teknologian aloilla.

Suomi joutui maksamaan merkittäviä sotakorvauksia Neuvostoliitolle, mutta yllättäen korvaukset eivät koostuneetkaan puunjalostusteollisuuden tuotteista, kuten alun perin oletettiin. Sen sijaan suurin osa korvauksista muodostui metalliteollisuustuotteista. Vaatimukset niin määrän kuin laadunkin suhteen olivat odottamattoman suuria. Vaadittiin monenlaisia metallituotteita, joiden valmistuksessa tarvittiin erilaisia työkaluja.

Vuonna 1927 Saksassa keksittiin ja markkinoitiin mullistavan tehokas terämateriaali, jota kutsuttiin nimellä ”Widia”. Nimi tulee saksan sanoista ”wie diamant”, mikä tarkoittaa ”timantin kaltainen”. Tämä metalliseos oli niin lujaa, että se lähestyi timantin kovuutta, maailman kovinta tunnettua materiaalia. Widialla voitiin leikata terästä sata kertaa tehokkaammin kuin aiemmin käytössä olleilla terämateriaaleilla.

Suomalaiset vaatimattomuudessaan eivät nimenneet tätä uutta materiaalia timantiksi, vaan yksinkertaisesti kovametalliksi.

Kovametallin valmistusmenetelmä sisälsi samankaltaisia vaiheita kuin Airamilla oli käytössä hehkulamppujen valmistuksessa. Lampun hehkulangan pääraaka-aine oli volframi, jota tarvittiin myös kovametallissa. Kovametallin valmistaminen oli mahdollista vain pulverimetallurgian menetelmällä. Pulverimaisista lähtöaineista puristettiin koossapysyvä aihio, joka sai ominaisuutensa vasta lämpökäsittelyn, eli sintrauksen, kautta korkeassa lämpötilassa. Jäähdyttyään kappaleella oli ainutlaatuinen yhdistelmä kovuutta, kulutuskestävyyttä ja sitkeyttä.

Sotakorvauksia suunnittelevissa piireissä syntyi ajatus kovametallia valmistavan yrityksen perustamisesta Suomeen, vaikka koneliike Grönblom Oy:n kautta oli jo saatavilla tuontitavarana kovametallia. Ruotsalainen suuri metalliteollisuusyritys Fagersta Bruks Ab toimi päämiehenä ja valmistajana. Airam nähtiin luontevana yrityksenä, johon tämä uusi teknologia voitaisiin liittää. Fagerstan ja Grönblomin lisäksi muutamia muita teollisuusyrityksiä ja yksityishenkilöitä tuli osakkaiksi Oy Kovametalli Ab -yhtiöön, joka perustettiin vuonna 1947.

Fagersta Bruks antoi lisenssin ja tarvittavan teknisen osaamisen, kun taas Grönblomin koneliike vastasi tulevien tuotteiden markkinoinnista. Osan aloittavan yrityksen henkilöstöstä saatiin Airamilta, muun muassa DI Lennart Häkkä toimitusjohtajaksi.

Toiminta käynnistyi Helsingissä Salmisaaressa sijaitsevan kaapelitehtaan tiloissa vuokralaisena. Toiminta saatiin nopeasti käyntiin, ja tuotteiden laatu ja määrät pystyivät tyydyttämään kotimaisen kysynnän. Tuotevalikoimaan lisättiin pian myös kallioporat, joiden kärkiosassa kovametalli oli välttämätöntä.

Kometa-tehtaat Lintuvaarassa. Kuva kirjasta Airam 1921-1971.

Toiminta jatkui tasaisesti tuottaen teollisuudelle työkaluja sekä kaivoksiin ja rakennusteollisuudelle kallioporia. Vuonna 1960 tehtiin merkittävä keksintö, joka mullisti talviautoilun: autojen talvirenkaissa käytettävät nastat. Nastan tärkein osa, terävä piikki, oli valmistettu kovametallista. Tämä keksintö levisi muutamassa vuodessa ympäri maailmaa maihin, joissa tiet olivat talvisin lumen ja jään peitossa. Kaapelitehtaan tilat kävivät ahtaiksi laajentuneen tuotannon vuoksi, joten uuden toimipaikan etsintä oli tarpeen. Uusi paikka löytyi Lintuvaaran alueelta Espoosta. Uuden tehtaan rakennus valmistui vuonna 1963.

Tehtaan maa-alueen omisti Kaarlo af Heurlin, tunnettu espoolainen maanomistaja, maanviljelijä ja kunnallispoliitikko. Teollisuusrakennus sijoittui lähes kolmen hehtaarin teollisuusalueeksi kaavoitetulle alueelle Lintuvaaran Palokärjentielle. Rakennuksen käyttötarkoitukseen liittyvät erityisvaatimukset voitiin ottaa huomioon, ja siitä tulikin hyvin tehtaan tarpeisiin soveltuva. Erikoisuutena olivat ikkunalaudat, jotka oli tehty vinoiksi, jotta niihin ei voitaisi varastoida tarpeettomia tavaroita, sillä toimitusjohtaja piti järjestyksestä ja siisteydestä huolta. Tuotanto vaati useita erityisratkaisuja rakennuksessa, erityisesti ilmanvaihdon, pölynpoiston, prosessikaasujen, paineilman ja uunien jäähdytysjärjestelmien osalta. Prosessit vaativat paljon energiaa, ja sähkö syötettiin korkeajännitteisenä talon muuntajiin, jotka muuttivat sen normaaliksi kolmivaiheiseksi virraksi. Rakennus oli siten itsessään eräänlainen kone.

Toiminnassa oli joitain jälkeenpäin jopa huvittavia piirteitä. Ensimmäisenä syyskauden aikana ilmeni huolestuttava ongelma: päivisin vesi loppui säännöllisin tunnin välein. Onneksi ongelma saatiin pian selvitetyksi. Lähellä sijainnut suuri Leppävaaran kansakoulu käytti vettä ilmeisesti oppilaiden hygienian hoitoon välitunneilla, eikä kunnallinen vesijohtoverkko vastannut teollisuuden ja yhteiskunnan samanaikaisia tarpeita.

Alueella oli jo useita pienempiä teollisuusyrityksiä aloittanut toimintansa. Levanto Oy valmisti timanttityökaluja, Puumeka Oy keskittyi puukalusteiden valmistukseen, ja myöhemmin aloitti toimintansa Puuseppo Oy, joka erikoistui puuesineisiin. Painevalu Oy oli yksi ensimmäisistä yrityksistä, ja hissiyhtiö Koneella oli myös toimintaa alueella.

Kovametalli Oy käytti logonimeä KOMETA, joka leimautui kaikkiin yrityksen tuotteisiin. Autojen jääkelinastoja markkinoitiin myös KOMETA-nimen alla. KOMETA-brändi näkyi laajalti markkinoinnissa. Se oli esillä jääkiekkoareenoiden laidoilla, ralliautojen kyljissä sekä metallisorvaamojen ja kaivosten työkalupakkauksissa. Mielenkiintoinen sattuma oli, että kometa oli kyrillisin kirjaimin kirjoitettuna samanlainen, mikä edisti myös vientiä Neuvostoliittoon.

Lintuvaarassa toimineen Kovametallin vahtimestari Gunnar Aarnio. Lintuvaarassa valmistettiin Airamin muutenkin käyttämästä volframista poranteriä ja nastoja Nokian autonrenkaisiin. Kuva: Helsingin kaupunginmuseo, 1960-luku.

Kovametallitehtaan tuotteet

Kometa-tehdas valmisti kovametallituotteita, ja toiminta jakautui neljään osastoon. Nastaosasto valmisti autojen renkaisiin kiinnitettäviä nastoja. Nastat koostuivat teräksisestä rungosta ja siihen juottamalla kiinnitetystä kovametallitapista. Nastarungot valmistettiin alihankintana. Kallioporaosasto valmisti poria kaivos- ja rakennusteollisuuden tarpeisiin poria, joilla porattiin kallion ja malmikaivosten louhinnassa tarvittavia reikiä räjähdysaineen sijoittamiseen. Porien putkimaiset teräsrungot ostettiin ruotsalaisilta terästehtailta.

Työkaluosasto valmisti työkaluja metallien lastuavaan ja muovaavaan työstöön sekä muita kulutusta kestäviä osia. Kaikki kovametallituotannon tarvitsemat puristintyökalut valmistettiin itse. Työkaluosaston vastuulla oli myös koko tehtaan huolto ja koneiden korjaustoiminnot. Kovametalliosasto toimitti kaikki osastojen tarvitsemat kovametalliosat. Valmistusprosessi alkoi volframipulverista, jota hankittiin kansainvälisiltä suuryrityksiltä, pääasiassa Englannista, Saksasta, Yhdysvalloista ja Neuvostoliitosta. Nastatappien valmistukseen raaka-ainetta hankittiin myös Belgiasta ja Ranskasta. Toisena kovametallin raaka-aineena oli koboltti, jota saatiin pääasiassa Belgiasta, ja toiminnan loppuvuosina myös kotimainen Outokumpu Oy pystyi toimittamaan sitä. Kovametallitehtaassa työskenteli parhaimmillaan kymmenkunta insinööriä, jotka olivat mukana sekä tuotannon että markkinoinnin tehtävissä. Hallinnossa oli myös ekonomeja, jotka vastasivat rahoituksesta, kirjanpidosta ja henkilöhallinnosta. Myöhemmin nämä hallinnolliset tehtävät siirtyivät Airamin vastuulle, ja Lintuvaaran yksikkö keskittyi pääasiassa tuotantoprosessin ja markkinoinnin toimintoihin.

Autojen jääkelinastat osoittautuivat menestysartikkeliksi, ja tuotanto kasvoi merkittävästi. Solmittiin lisenssisopimuksia sekä Eurooppaan että Atlantin taakse. Kasvaneilla tuloilla voitiin myös kehittää erityisesti kallioporien tuotantoa. Hallinnon toimintoja yksinkertaistettiin vuonna 1967, kun Oy Kovametalli Ab yhdistettiin Airamiin.

Kallioporatehtaan laajennus

Airamiin liittymisen jälkeen rahoitustilanteen parantuessa tehtiin lukuisia investointeja tuotantoon, tuotteisiin ja tiloihin. Alueelta ostettiin useita pienehköjä kiinteistöjä. Alueella sijaitsevien rakennusten yhteinen pinta-ala oli noin 7000 neliömetriä, josta 90 prosenttia oli Airamin tai sitä palvelevien yritysten käytössä. Suurin uudisrakennus oli vuonna 1984 valmistunut poratehtaan rakennus, jota oli laajennettu vaiheittain. Uusi rakennus oli jälleen koneen kaltainen. Esimerkiksi uuni, joka ulottui lattiapinnan alle jopa 10 metrin syvyyteen, oli suunniteltu pitkien poratankojen lämpökäsittelyyn.

Vetytehdas

Kovametallin valmistusprosessissa ja nastojen valmistuksessa suojakaasuna käytetty vetykaasu oli aluksi tuotu Voikoskelta Woikoski Oy:n tehtaalta kaasupulloissa rekkakuljetuksena. Vuonna 1975 Woikoski Oy rakensi vetytehtaan Lintuvaaraan vastatakseen Kovametallin tarpeisiin. Vetytehdas työllisti kymmenkunta henkilöä.

Vetytehdas oli suuri helpotus Airamille, sillä rekkakyyti Voikoskelta oli ollut kustannuksiltaan kalliimpaa. Lisäksi muutamia kertoja oli aiheutua suurempia vahinkoja kuljetushäiriöiden vuoksi. Jos tehtaalla oleva varavety olisi loppunut, olisi aiheutunut vaaraa uunilaitteistolle. Woikosken vedynvalmistus tapahtui klassisella elektrolyysiperiaatteella, jossa vettä hajotettiin sähkövirran avulla. Prosessin sivutuotteena syntyi happea, jota Woikoski myi paikallisesti sitä tarvitseville. Kovametallitehtaan tarvitsema vety toimitettiin putkistoa pitkin, jolloin ei ollut tarvetta toimia kaasupullojen kanssa.

Onnettomuuksia ei tapahtunut koko Kometa-tehtaan toiminnan aikana lukuun ottamatta muutamia pikkupaukkuja. Vetykaasu on äärimmäisen herkästi ilman kanssa räjähtävä seos.

Lintuvaaran teollisuusalueen toiminnot työllistivät suurimmillaan noin 200 henkilöä.

Rengas-Uutiset vuonna 1990.

Vientitoiminta

Kovametallitehtaan tuotteiden ainutlaatuisuus ja erinomainen laatu tarjosivat mahdollisuuksia vientiin. Nastoja toimitettiin lähes kaikkiin talviolosuhteissa toimiviin maihin. Lisäksi myytiin lisenssejä valmistukseen useisiin maihin, kuten Ruotsiin, Yhdysvaltoihin ja Itävaltaan. Neuvostoliittoon suoritettiin jatkuvia toimituksia, ja Venäjälle toimitettiin myös nastatehdas sekä kovametallitappien valmistusyksikkö.

Kallioporien valmistusta varten toimitettiin Bulgariaan tehdas ja siihen liittyvä yksikkö porissa käytettävien kovametallipalojen valmistusta varten.

Tutkimus ja tuotekehitys

Kovametallitehtaan tuotteet perustuivat pulverimetallurgian osaamiseen. Insinöörit hyödynsivät Teknillisen korkeakoulun professori Matti Tikkasen opetuksia, ja monet heistä olivatkin saaneet koulutuksensa ja siirtyneet yrityksen palvelukseen juuri sieltä. Ymmärrettiin myös ulkomaisten kontaktien merkitys tiedon ja osaamisen lisääjänä, ja yritys oli aktiivisesti mukana kansainvälisissä tutkimusorganisaatioissa.

Yksi tärkeä kansainvälinen tutkimusorganisaatio, johon Airam kuului, oli Ruotsissa toimiva skandinaavinen JERNKONTORET. Lisäksi Airamin toimihenkilöillä oli mahdollisuus olla jäseninä Yhdysvalloissa toimivassa APMI-tutkimusorganisaatiossa ja osallistua alan konferensseihin. Vastaavanlainen organisaatio oli Euroopan maita edustava EPMI. Lisäksi Neuvostoliiton hallinnoima GOST-organisaatio otti mielellään Airamin edustajia mukaan toimintaansa.

Nämä kansainväliset yhteydet ja osallistuminen tutkimusorganisaatioihin antoivat yritykselle mahdollisuuden seurata alan kehitystä, jakaa tietoa muiden asiantuntijoiden kanssa ja hyödyntää uusimpia innovaatioita ja parhaita käytäntöjä omassa toiminnassaan. Tämä vahvisti yrityksen teknistä osaamista ja auttoi pysymään kilpailukykyisenä kansainvälisillä markkinoilla.

Kun Suomeen suunniteltiin ensimmäistä ydinvoimalaa, oli ehdolla myös luonnonuraania käyttävä reaktori. Polttoaine-elementtien valmistus perustuu pulverimetallurgiaan ja Airamin kovametallitehdas osallistuikin suomalaisten teollisuusyritysten yhteisprojektiin, jonka päämääränä polttoainevalmistuksen käynnistäminen Suomessa. Kovametallitehtaan insinöörit saivat perusteellisen koulutuksen alan teknologiasta Englannissa, Norjassa ja Ruotsissa.

Reaktorit hankittiin kuitenkin Neuvostoliitosta ja polttoainetoimitukset kuuluivat kauppaan. Suunniteltu kotimainen polttoainevalmistus ei toteutunut, vaikka valmius toimintaan oli hankittu.

Kallioporatehtaan myynti

Lintuvaaran Kometa-tehdas toimi menestyksekkäästi Airamin osana. Vuonna 1986 tapahtui merkittävä muutos, kun Airamin osakeomistajiin kuuluneen Nokia Oy:n ylimmän johdon toimihenkilöt ostivat Airamin osakkeet Nokialta ns. buyout-menettelyllä. Samanaikaisesti myös nastaliiketoiminnassa tapahtui muutos, kun Tikkakoskella sijainnut kilpaileva yritys siirtyi Airamin omistukseen.

Kallioporaosasto siirtyi ruotsalaisen omistukseen. Louhintaan tarkoitettuja kallioporia valmistava ja markkinoiva yritys rekisteröitiin nimellä Kometa Oy. Airamin kovametallitehtaan logo-nimi siirtyi poratehtaan viralliseksi nimeksi.

Kovametalliteollisuuden loppu

Airamin Lintuvaarassa sijainneen yksikön kohtaloksi koitui vuonna 1991 alkanut lamakausi. Yksikkö lopetettiin, ja kovametallin tuotantokoneet myytiin ruotsalaiselle toimijalle. Nastaliiketoiminta jatkui uuden omistajan, Tikkakoskella toimivan yrityksen, hallinnassa.

Airamin perheyritys jatkoi toimintaansa Suutarilassa uudella nimellä Airam Electric Oy keskittyen lamppu- ja valaistusalalle. Myöhemmin yritys on siirtynyt toimimaan Keravalle.

Alueen muutokset ja nykytila

Airamin toiminnan päätyttyä vuonna 1991 kovametallitehtaan rakennuksen uusi omistaja vuokrasi tai myi hallintaosakkeina toimitiloja erilaisiin pienteollisuuden tarpeisiin. Veljekset Sundberg valmisti metallituotteita, kuten heloja, numeroita ja kilpiä erillisessä kiinteistössä. Poratehdas jatkoi tuotantoa uuden ruotsalaisomistuksessa olevan yrityksen nimissä syksyyn 1991 asti, ja myyntitoiminta jatkui vielä seuraavana vuonna. Kiinteistöt myytiin kiinteistöalan yrittäjälle vuonna 1995. Timanttityökaluja valmistava Levanto jatkoi vuoteen 1981, minkä jälkeen yritys siirtyi Kauniaisiin. Woikoski Oy:n vetytehdas menetti suurimman asiakkaansa kovametallitehtaan lopettamisen myötä ja siirtyi pois alueelta 1990-luvulla. Rakennus purettiin vuonna 2022.

Puusepänteollisuuden yritysten muuttaessa pois tiloihin asettui Espoon Lasi Oy. 2000-luvun alkuvuosikymmeninä rakennuksissa toimi monenlaisia pienyrityksiä. Joitakin tiloja vuokrattiin harrastuskäyttöön. Alueella oli useita autoihin ja autonkorjaukseen liittyviä yrityksiä ja pajoja. Vanhassa Levannon kiinteistössä toimi korroosionestopalveluihin erikoistunut Finikor.

Uusi asuntoalue

Lintuvaaran teollisuusalueen rakennuksia purettiin vuonna 2023. Kuva: Antero Ala-Jokimäki.

Espoon väkiluku on kasvanut tasaisella vauhdilla, mikä on johtanut myös asuntotuotannon kasvuun. Leppävaara ja Lintuvaara soveltuvat hyvin asuinrakentamiseen, ja asutus alkoi kasvaa kiinni aiemmin syrjäisen Palokärjen alueeseen. 1980-luvulla alueen lähinaapuriin nousi uusi Kyyhkysmäen kerrostaloalue.

Naapuritalojen asukkaat alkoivat tehdä valituksia Kometa-tehtaan prosesseista aiheutuneista äänistä, hajuista ja pölystä. Yritysten johdossa ymmärrettiin, että pitkällä aikavälillä paikka ei ole sopiva teollisuudelle. Silti investointeja tehtiin vielä pitkälle 1900-luvun loppuun asti. Laman aiheuttama kurimus kuitenkin kiihdytti koko alueen käytön muutosta.

Asemakaavan muutos hyväksyttiin vuonna 2017, ja vuonna 2023 vanhojen teollisuuskiinteistöjen purkutyöt olivat jo täydessä käynnissä. Alueelle suunnitellaan asuinkerrostalojen rakentamista.

Alueen rakennukset purettu 2023

Yritysten sijoittuminen teollisuusalueelle esitetään käyttäen Espoon karttapalvelun ilmakuvaa vuodelta 2015, jolloin kaikki alueen rakennukset olivat vielä paikallaan.

- Kovametallitehdas 1963, vuoteen 1968 Oy Kovametalli Ab, 1968-1992 Oy Airam Ab. Toiminnan loputtua 1991 lähtien on toimitiloja myyty osakkeina ja vuorattu yhteisöille, yhdistyksille, yrittäjille ja yksityishenkilöille.

- Poratehdas. Rakennuksen oikeanpuoleisen pään paikalla oli 1960-luvun alussa Puumeka Oy:n tuotantotila. Seuraavana vaiheena rakennus muuttui kovametallitehtaan konttoriksi, jonka saunaa käytettiin ahkerasti edustustarkoituksiin. Varsinainen poratehdas rakennettiin kahdessa projektissa 1980 ja 1984. Toiminnan poratehtaalla 1992 loppuessa kiinteistö siirtyi kiinteistöyritys Privastol Oy:n haltuun. Kiinteistön tiloja on ollut vuokrattuna yrityksille, yhdistyksille ja yksityishenkilöille.

- Vetytehdas. Oy Woikoski Ab:n tehdas valmistui 1976.

- Kovametallitehtaan prosessin alkuvaihe, pulveriosasto toimi alun perin varastoksi rakennetussa peltihallissa.

- Puuseppo Oy:n toimitilaksi rakennetussa kiinteistössä toimi myöhemmin kovametallitehtaan laadunvalvonta laboratorio.

- Painevalu Oy:n tehdaskiinteistö oli ensimmäisiä alueelle rakennettuja. Seuraava kiinteistön käyttäjä Oli Kone Oy, joka harjoitti kiinteistössä mm. säätölaitteiden huolto ja säätötoimintaa. 90-luvulla rakennus toimi Kometa Oy:n konttorina. Kovametallituotteita maahantuojana toiminut IN-Kovametalli Oy toimi talossa joitakin vuosia. Viimeinen toiminto ennen purkua oli yksityisyrittäjän ylläpitämä lounasruokala.

- Talo oli alun perin rakennettu Puumeka Oy:n omistajien omakotitaloksi. Yrityksen toiminnan muuttaessa pois Lintuvaarasta rakennusta käytti Espoon Lasi Oy.

- Levanto Oy rakennutti toimitilansa tuotantoa ja hallintoa varten 1962. Yhtiön muutettua Kauniaisiin 1981 rakennuksessa aloitti toiminnan autojen ruostesuojaukseen erikoistunut Finncor Oy.

- Veljekset Sundberg Oy:n toimitilat